以下是对“全自动锁螺丝机”的通俗介绍及举例论述:

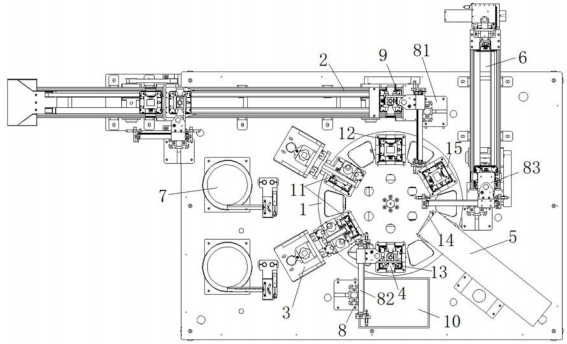

这是一种高度自动化的设备,专为工业生产中螺丝锁紧环节设计。它通过机械手搬运、旋转工作台流转、自动锁螺丝、质量检测、激光打标等模块的协同工作,实现“物料进→锁螺丝→质检→打标→成品出”的全流程无人化操作。

效率高:多工位并行,1台设备可替代多名工人。

精度稳:机械定位锁螺丝,避免人工误差。

功能全:集成锁螺丝、质检、打标于一体。

成本低:长期使用显著降低人工成本。

作用:像“旋转餐桌”一样承载物料,按工位顺序流转。

工位流程:

上料位 → 锁螺丝位 → 检测位 → 打标位 → 下料位。

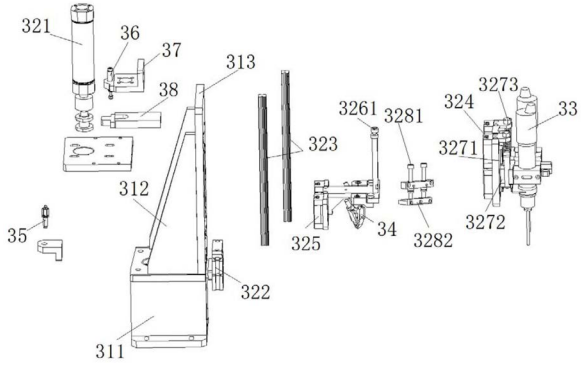

工作原理:

气缸驱动螺丝批下压,批嘴组件对准物料螺丝孔(图3批嘴本体341)。

力度调节设计(图3力度调节组件327):通过弹簧缓冲避免锁紧过度。

物料固定:定位块下压固定物料,确保锁螺丝不偏移。

自动供螺丝:自动进螺丝装置将螺丝通过管道吹入批嘴(图3枪嘴342)。

精准锁附:

检测装置:自动检查螺丝是否漏锁、歪斜,不合格品由机械手移入废料箱。

激光打标:对合格品刻印序列号或品牌标识,实现溯源管理。

上料机械手:将传送带上的物料抓取至旋转台。

检测机械手:搬运不合格品。

下料机械手:将成品移回传送带。

步骤:工人手持电批,逐一取螺丝→对准孔位→锁紧→目检→贴标签。

痛点:

1个工人每分钟锁5颗螺丝,易疲劳导致漏锁或力度不均。

目检可能遗漏问题,标签粘贴效率低。

上料:手机外壳通过传送带进入,上料机械手抓取至旋转台。

锁螺丝(核心环节):

4个螺丝孔位自动供螺丝,批嘴精准定位,弹簧调节锁紧力度(避免外壳破裂)。

1分钟内可完成10个外壳的锁附(40颗螺丝)。

质检:检测装置扫描螺丝深度,发现1个外壳漏锁→检测机械手移入废料箱。

打标:合格品激光刻印型号“iPhone15-A1”和批次号。

下料:成品进入包装线。

指标 | 人工方式 | 全自动设备 |

|---|---|---|

产能(个/小时) | 60个(1人操作) | 600个(无人值守) |

不良率 | 5%(疲劳导致) | ≤0.5%(机器控制) |

人力成本 | 月薪¥6000/人 | 仅需1名巡检员 |

全自动锁螺丝机通过“旋转台流转 + 机械手协作 + 模块化功能” 的设计,将琐碎的人工操作转化为标准化流程。举例中可见,其效率可达人工的10倍,且集成质检、打标后进一步提升了产品一致性和可追溯性。这种设备特别适用于电子、家电等需大量锁螺丝的行业,是智能制造升级的典型工具。